上海宝钢高新技术零部件有限公司建设项目 环保措施落实情况说明

《上海宝钢高新技术零部件有限公司》

建设项目环保措施落实情况说明

宝山区环境保护局:

上海宝钢高新技术零部件有限公司项目环评报告表于2016年12月获得宝山区环境保护局以沪宝环保许 [2016]779号文的批复同意。目前该项目建设已完成,已在网上向社会公示项目环保措施落实情况。现对项目申请环保竣工验收。

一、项目概况

1、项目名称和性质

l 项目名称:上海宝钢高新技术零部件有限公司项目

l 项目地址:上海市宝山区罗春路168号、188号

l 建设单位名称:上海宝钢高新技术零部件有限公司

l 建设项目性质:改扩建

l 占地面积 30147.6 平方米,建筑面积 14399.45 平方米

l 总投资 11000 万元,其中环保投资 860 万元;

2、环评文件审批

表1 环评文件审批情况一览表

|

序号 |

项目名称 |

环评编制单位 |

批复单位 |

批复文号 |

批复时间 |

|

1 |

上海宝钢高新技术零部件有限公司项目 |

上海顺茂环境影响评价技术服务有限公司 |

宝山区环保局 |

沪宝环保许 [2016]779号 |

2016.12.14 |

3、项目主要内容(包括主体工程及配套设施)

表2 项目主要工程建设内容

|

工程名称 |

单项工程名称 |

工程内容 |

工程验收规模/能力 |

备注 |

|

主体工程 |

液压车间 |

共计建筑面积6751.89m2 |

年加工液压成型部件 约65万件 |

188号2幢、3幢和4幢 (共计三幢厂房) |

|

热压车间 |

共计建筑面积7573.2m2 |

年产热成型零部件 约220万件 |

168号2幢、3幢、4幢和5幢 (共计四幢厂房) |

|

|

辅助工程 |

门卫 |

建筑面积29.68m2 |

/ |

188号1幢 |

|

建筑面积44.68m2 |

/ |

168号1幢 |

||

|

公用工程 |

给水 |

本项目生活 用水量为23000m3/a |

依托厂区内现有给排水设施;来自市政供水管网 |

/ |

|

排水 |

本项目生活污水 排水量为20700m3/a |

厂区设雨污排水管网。 |

雨污分流 |

|

|

供电 |

本项目用电量 约1100万KW/h |

基地供电管网 |

/ |

|

|

液氮站 |

设有一个20m3的贮气罐 |

由液氮供应商定期补充 |

/ |

|

|

环保工程 |

废气治理 |

抛丸机产生的粉尘旋风除尘器处理后通过20m高排气筒排放 |

粉尘达标排放 |

达标排放 |

|

废水治理 |

生活污水排入厂区污水管道,经格栅井过滤后排入市政污水管网,最终进入石洞口污水厂集中处理 |

生活污水达标排放 |

达标排放 |

|

|

噪声治理 |

设备基础减振、厂房隔声 |

降噪约15dB(A) |

新建 |

|

|

固废治理 |

固废堆场、危废堆场、建筑面积10m2 |

堆场按规范设置,固废分类堆放、分类处置 |

现有 |

4、主要产品名称和实际生产能力:

表3 主要产品一览表

|

序号 |

产品名称 |

年产量(万件) |

|

1 |

液压成型部件 |

65 |

|

2 |

热成型零部件 |

220 |

5、主要原辅材料一览表:

表4 主要原辅材料一览表

|

序号 |

材料名称 |

单位 |

年耗量 |

|

|

1 |

Boron合金钢 |

t |

17000 |

|

|

2 |

乳化液 |

升 |

1000 |

|

|

3 |

矿物油 |

升 |

25000 |

|

6、主要设备一览表:

表5 项目主要生产设备

|

序号 |

主要设备 名称 |

所在车间 |

单位 |

数量 |

备注 |

|

1 |

弯管机 |

液压车间 |

台 |

4 |

一台已坏 |

|

2 |

预成型压机 |

台 |

2 |

|

|

|

3 |

液压成型压机 |

台 |

2 |

|

|

|

4 |

激光切割机 |

台 |

3 |

|

|

|

5 |

扩口机 |

台 |

1 |

|

|

|

6 |

打标机 |

台 |

3 |

|

|

|

7 |

空压机组 |

套 |

2 |

包括:空压机、冷干机 |

|

|

8 |

冷却水系统 |

套 |

1 |

|

|

|

9 |

电加热炉 |

热压车间 |

台 |

1 |

|

|

10 |

上下料设备 |

套 |

1 |

自动化控制 |

|

|

11 |

热冲压压机 |

台 |

1 |

|

|

|

12 |

换模系统 |

套 |

1 |

1个换模小车带、2个换模工位 |

|

|

13 |

温度监测系统 |

套 |

1 |

|

|

|

14 |

冷却水系统 |

套 |

1 |

进水温度38℃、出水温度32℃ |

|

|

15 |

激光切割机 |

台 |

6 |

切割时采用N2作为保护气 |

|

|

16 |

抛丸涂油机 |

台 |

1 |

|

|

|

17 |

空压机组 |

套 |

2 |

包括:空压机、冷干机 |

|

|

18 |

冷冻机组 |

套 |

2 |

包括冷冻机、冷水泵、冷却箱 |

|

|

18 |

叉车 |

辅助设备 |

台 |

6 |

|

|

19 |

行车 |

台 |

3 |

|

l 工艺流程图:

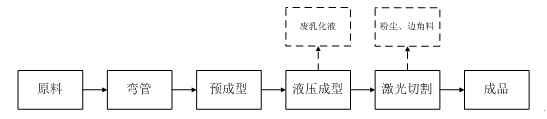

图1 液压成形生产工艺流程图

1.液压成形工艺:

首先利用原材料直管(委外制管)进行弯管作业,将直管弯曲制成特定预设计的形状;然后将弯管件放入预成形压机模具内进行预成型作业,将弯管件初步压制成预设计的形状;然后再将预成型件放入液压成形模具型腔内,通过对预成型件的端部采取液压加压(主要是通过加压装置对封闭在模腔内的管件施加一定压力,使液体具有极高内压力并流动,通过液体传递压强后作用在管件的加工内表面,迫使管件的管壁向模具内腔形状的空间流动而成型,其液压最高内压可达400MPa)作业成形;然后对液压成型件进行激光切割(在全密闭系统中进行,系统自带粉尘收集装置,且切割噪声很小)作业,将部件多余的端部和孔切除,并对切割后部件进行打标和成品入库作业。

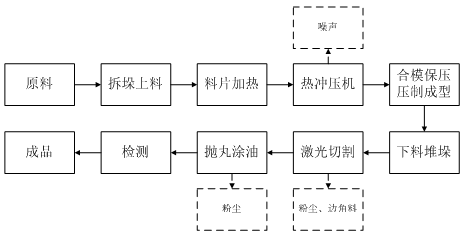

图2 热冲压生产工艺流程图

1. 热冲压工艺:

首先在热冲压产线上料侧堆垛原材料异形料片(钢卷外委开平落料制成具有特定形状的落料件),通过机械装置将料片放入加热炉瓷滚道,料片进入加热炉内进行电加热(大概900℃左右),通过机械手将加热后的料片快速送入模具后并进行冲压作业,压机系统通过冷却循环水系统对模具内的部件进行快速冷却处理,然后通过机械手将工件送至辊道下料作业;然后对冲压件进行激光切割,将部件多余的边缘和孔切除;然后对切割后的部件进行抛丸(除工件表面氧化皮)涂油(防锈)后成品包装入库。

二、环保设施情况落实说明

废水治理:

本项目厂区内已雨、污水分流。无生产性废水,生活污水排入厂区污水管道,经格栅井过滤后排入市政污水管网,最终进入石洞口污水处理厂集中处理。

废气治理:

1.本项目切割工序采用机器人自动化激光切割,在全密闭车间中进行,整个激光切割系统自带粉尘收集装置用于收集切割工序产生的粉尘,故无生产废气产生。

2.加热炉采用电能,无燃烧废气产生。

3.涂油工序在封闭的自动化抛丸涂油机内进行,无废气产生。

4.本项目废气来源于抛丸工序。该工序利用现有的抛丸机进行,抛丸机机内添加一定量的钢珠,滚动过程中打磨工件表面,以去除表面氧化铁皮和杂质,运行过程中会产生金属粉尘。建设方已采用旋风除尘器设备进行除尘处理,除尘风量15000m3/h,除尘效率>90%,经处理后,最终通过位于厂房顶部的20m高排气筒排放,排放浓度和速率均符合《大气污染物综合排放标准》(DB31/933-2015)相应排放限值。粉尘排放总量控制在1.2t/a。

固废治理:

1.职工生活垃圾分类袋装,置于现有垃圾房内,定期由环卫部门清运,送往垃圾填埋场填埋。

2.抛丸机收集的粉尘、边角料等一般工业固废,产生量为430t/a。集中收集,定期由物资回收企业回收处置。

3.生产过程中产生的废乳化液,产生量为25t/a,属“HW09”类。废矿物油,产生量为10t/a,属“HW08”类。收集后贮存于危险废物贮存间,定期委托上海三业环保工程有限公司处理并已做好危废备案。

企业对产生的固废100%处理处置,符合《固体废物污染环境防治法》相关规定。

噪声治理:

本项目生产设备均采用低噪声设备。建设方已对热冲压机、抛丸机、空压机、水泵系统等产噪设备进行了合理布局,尽量远离厂界。并采取基础减振(设备与基础间设置减振垫)、隔声(车间设置隔声窗、隔声门)。通过上述措施企业已确保厂界噪声昼间符合《工业企业厂界环境噪声排放标准》(GB 12348-2008)昼间3类标准。

l 环境保护管理和监测机构

公司配备了环保管理室,负责环保设施日常管理维护制度。

定期监测委托有资质的第三方环境监测站。

上海宝钢高新技术零部件有限公司

2017.1.19

地址:苏州市高新区滨河路1276号309室 电话:0512-85187702 传真:0512-85187708 版权所有:苏州同和环保工程有限公司 技术支持:仕德伟科技 苏ICP备2024135233号-1  苏公网安备32050502012219号

苏公网安备32050502012219号